Introduction

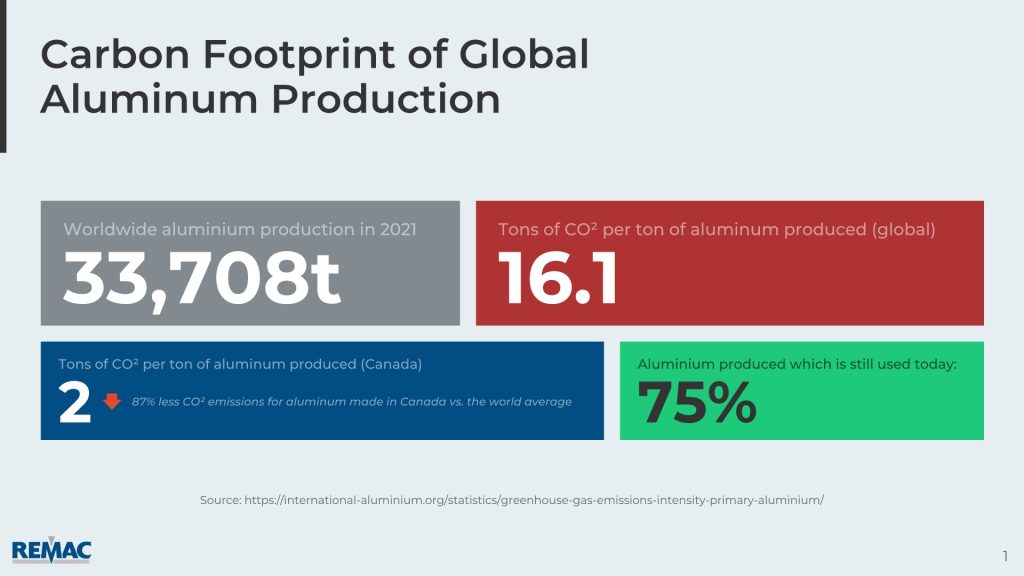

Les fabricants utilisent l’aluminium dans les ouvrages depuis des décennies en raison de sa capacité à offrir des performances supérieures pour un poids inférieur à celui de l’acier. Cela rend l’aluminium plus respectueux de l’environnement que l’acier, qui nécessite plus d’énergie (et émet donc plus de dioxyde de carbone) pendant sa production que l’aluminium. De plus, l’aluminium peut être recyclé à l’infini sans perdre ses propriétés de résistance, ce qui en fait un excellent choix pour les projets de conception durable comme les stades ou les maisons qui doivent résister à des décennies d’utilisation sans devenir obsolètes avant l’heure !

Bien que Paul Héroult et Charles Hall aient inventé le processus de fabrication il y a plus de 100 ans, le matériau fait toujours partie de nombreuses innovations récentes. De nouveaux alliages et l’augmentation constante du prix de l’essence ont fait monter en flèche la demande d’aluminium au cours des dernières décennies. Les paragraphes suivants se concentreront sur les principaux avantages généralement associés à l’aluminium.

Les avantages du procédé d’extrusion

Vous pouvez faire façonner votre aluminium extrudé dans la forme que vous voulez. Pas seulement des rectangles et des carrés, mais aussi des formes complexes comme des cercles, des triangles et des polygones. Ceci est appelé la partie « extrudeuse » de la fabrication d’extrusion parce qu’il s’avère possible pour les extrusions d’aluminium d’exister dans une variété de formes.

Outre le fait qu’ils facilitent la tâche des personnes qui les fabriquent et les installent, cette flexibilité permet également d’utiliser ces matériaux comme éléments structurels dans les bâtiments et autres ouvrages qui doivent supporter des charges lourdes (comme les ponts). Ils ne sont pas seulement assez résistants, ils sont aussi plus légers que l’acier et donc moins coûteux en matériaux lorsqu’ils sont utilisés sur de grandes surfaces comme les toits ou les sols. En fait, certains fabricants affirment que jusqu’à 80 % de matériaux en moins sont nécessaires par rapport à des poutres de taille similaire fabriquées en acier !

Résistance à la corrosion

L’aluminium est un matériau naturellement résistant à la corrosion, ce qui signifie qu’il ne se corrode pas facilement. Cela fait de l’aluminium un bon choix pour de nombreuses applications structurelles, car il peut résister à des niveaux élevés d’humidité et à d’autres éléments corrosifs. Lorsque le métal est exposé à l’air, il développe à sa surface une couche d’oxyde qui le protège de toute oxydation supplémentaire. Bien que de nombreux éléments ou événements puissent endommager la couche d’oxyde, celle-ci se régénère immédiatement, à condition que de l’oxygène soit présent.

Légèreté

L’aluminium est plus léger que l’acier, et de beaucoup. En fait, l’aluminium pèse environ un tiers du poids de l’acier. C’est un avantage majeur dans les applications où le poids est un problème. L’industrie appelle cette propriété le « rapport résistance/poids ». Par exemple, si vous avez deux pièces de métal et que l’une d’entre elles pèse deux fois moins que l’autre, vous pouvez l’utiliser dans une situation où votre conception nécessite deux fois plus de résistance, tout en ayant moins de matériau à utiliser.

L.industrie aérospatiale est un bon exemple de domaine où la légèreté peut être bénéfique. L’industrie spatiale est soumise à des exigences strictes de la FAA concernant le poids de chaque composant. L’utilisation d’alliages d’aluminium à haute résistance, comme le AA7075 ou même le 2024 T3, permet aux concepteurs de construire des structures et des composants plus légers et solides, tout en répondant à leurs exigences structurelles.

Cycle de vie

L’aluminium est un matériau très durable. Il a une longue durée de vie et résiste à la corrosion. Cela signifie qu’il peut durer de nombreuses années sans perdre sa force ou sa forme initiale.

Il est également recyclable, de sorte que lorsque l’aluminium devra être remplacé, vous n’aurez pas à vous soucier de l’élimination des déchets : il vous suffira de faire fondre l’ancien article et d’en refaire quelque chose d’autre ! Selon l’International Aluminum Institute, près de 75 % des 1,5 milliard de tonnes d’aluminium jamais produites sont encore utilisées aujourd’hui.

Capacités de pré-assemblage

Le préassemblage est une activité en plein essor dans l’industrie de l’aluminium. Avec des pièces préassemblées, vous pouvez expédier des structures en aluminium qui sont prêtes à être boulonnées ensemble une fois arrivées à leur destination finale. Cela permet de gagner du temps et de l’argent, et de réduire le besoin de main-d’œuvre qualifiée.

REMAC préassemble également les tours en aluminium avant de les expédier à leur destination finale. En moyenne, les clients réduisent le temps d’installation à seulement 5 à 7 heures, soit une diminution de plus de 90 %, par rapport à un montage traditionnel de tours.

Conclusion

Donc, si vous envisagez une structure en acier, réfléchissez-y à deux fois. L’aluminium est la voie à suivre !